智联泵业新章:IIoT 与 AI 掀起工业流体输送变革风暴

在工业 4.0 浪潮的席卷下,全球制造业正经历着前所未有的智能化转型。当先进自动化、人工智能与大数据分析深度融合,曾经静默运转的泵送系统,正蜕变为具备感知、思考与自我进化能力的智能体。这场始于机械结构,却延伸至商业模式的变革,不仅重塑了工业流体输送的效率边界,更推动行业从传统产品交付模式,向全生命周期服务体系加速迈进。

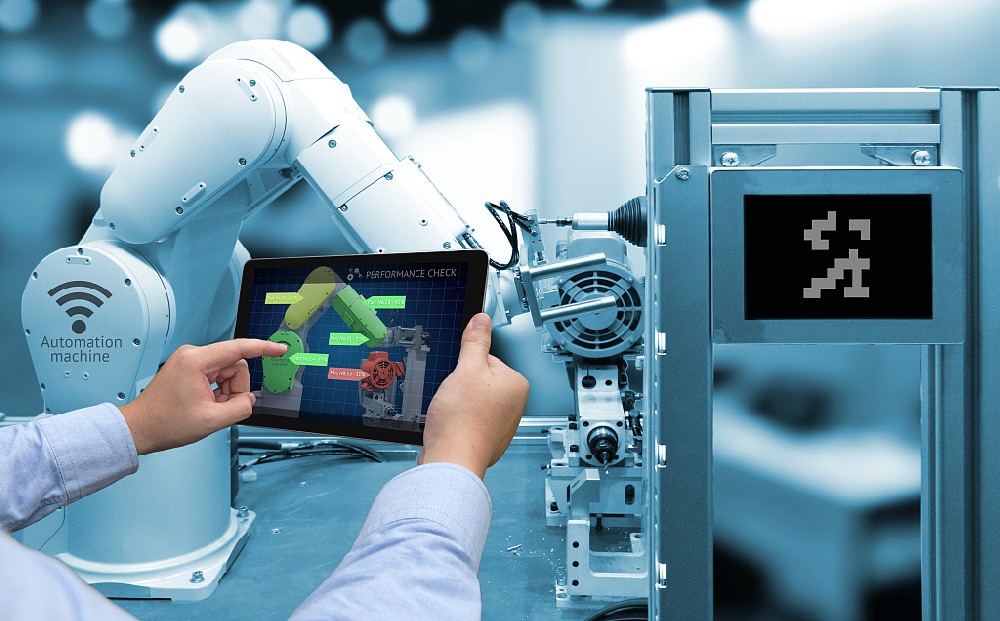

从机械臂到智能体:泵送系统的进化之路

工业物联网(IIoT)的蓬勃发展,为泵送设备装上了 “数字神经”。数以千计的智能传感器如同敏锐的神经元,持续监测着流量脉动、压力波动、振动频谱、温度曲线与能耗数据等关键指标。这些实时数据流经由 AI 与机器学习算法的深度解析,构建起动态的设备健康图谱。当系统捕捉到异常振动频率的细微变化,或是预测到密封件磨损的潜在风险时,便会主动触发预警机制,甚至自动调整运行参数,将被动维修彻底转变为主动防御。

以石油化工领域为例,某跨国企业通过部署智能泵送系统,设备综合效率提升 27%,非计划停机时间缩短 40%。这种进化不仅体现在性能优化上,更标志着工业设备从 “执行工具” 向 “智能伙伴” 的质变。

预测性维护:颠覆传统的运维革命

传统运维模式下,泵送设备如同等待体检的病人,按照固定周期接受检查。这种 “一刀切” 的维护策略,既可能因过度维护造成资源浪费,又难以防范突发性故障。而智能泵送系统依托大数据建模与深度学习算法,构建起精准的故障预测模型。当传感器捕捉到轴承温度持续异常升高,或是电流波动超出正常范围时,系统能够提前数周预判潜在故障,为维护团队预留充足的响应时间。

在污水处理厂场景中,智能泵通过分析水质参数与设备运行数据,自动优化泵送频率,既保障处理效率又降低能耗。这种预测能力不仅避免了生产中断带来的经济损失,更重新定义了工业运维的价值标准 —— 从 “事后补救” 转向 “未雨绸缪”。

绿色引擎:智能泵的可持续使命

在 “双碳” 目标驱动下,智能泵送系统成为工业节能的先锋力量。传统泵机以恒定速率运转,在需求低谷期仍保持高能耗输出,造成巨大能源浪费。而搭载 AI 算法的智能泵,如同拥有 “智慧大脑”,可根据实时工况自动调节转速与功率。在供水系统中,夜间用水量下降时,智能泵自动降低运行频率,能耗可减少 35% 以上。

数字孪生技术的应用更是为可持续发展注入新动能。工程师通过构建虚拟泵模型,在数字空间中模拟不同工况下的运行表现,提前验证优化方案。这种 “先模拟后实施” 的模式,不仅大幅降低试错成本,更减少了实体设备调试过程中的资源消耗,实现经济效益与环境效益的双赢。

商业模式重构:从产品到服务的范式转移

智能泵送系统的普及,正推动行业价值链的深刻变革。泵制造商不再局限于销售硬件设备,转而提供涵盖设备监控、性能优化、远程维护的全生命周期服务。客户只需按使用时长或流量付费,享受 “即需即供” 的弹性服务。这种转变不仅增强了客户粘性,更开辟了稳定的收入来源。

在采矿行业,某供应商推出的 “智能泵即服务” 模式,通过实时监测设备运行数据,主动为客户提供性能优化建议,设备故障率降低 50%,客户综合成本下降 20%。这种基于数据与服务的新型商业模式,正在重塑工业领域的合作生态。

当工业物联网的感知网络与人工智能的决策能力深度融合,泵送系统的智能化转型已不仅是技术升级,更是一场关乎效率、可持续与商业模式创新的工业革命。随着越来越多企业拥抱智能泵技术,自调节、自优化的流体输送系统将成为工业 4.0 时代的标准配置,驱动全球制造业向更智能、更绿色的未来加速迈进。

声明:本站所使用的图片文字等素材均来源于互联网共享平台,并不代表本站观点及立场,如有侵权或异议请及时联系我们删除。